超聲沖擊(UIT/UP)技術(shù)是國外較流行的焊后處理、表面局部強化和消除殘余應力的方法。該方法首先在前蘇聯(lián)的烏克蘭誕生,在第十三屆國際焊接學會上被公認為是提高焊接結(jié)構(gòu)疲勞性能最有效的方法.經(jīng)過半個多世紀的發(fā)展,超聲波焊接應力消除的方法已在國際上得到廣泛的應用與發(fā)展,該方法的執(zhí)行機構(gòu)輕巧,使用靈活方便、噪音小、效率高、節(jié)能、環(huán)保。

超聲沖擊技術(shù)原理:

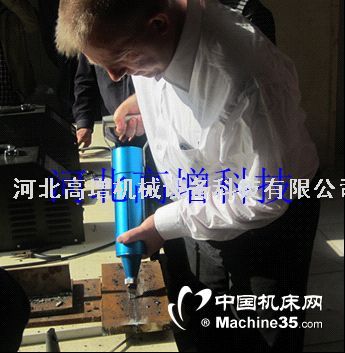

利用大功率的能量推動沖擊工具以每秒20000次以上的頻率沿焊縫方向沖擊焊縫的焊趾部位,高頻、高效和聚焦下的大能量使金屬表層產(chǎn)生較大的壓縮塑性變形;同時超聲沖擊改變了原有的應力場,產(chǎn)生有益的壓應力;高能量沖擊下金屬表面溫度極速升高又迅速降低,使作用區(qū)表層金屬組織發(fā)生變化,沖擊部位得以強化。

超聲沖擊去除殘余應力對于傳統(tǒng)工藝方法的優(yōu)勢:

1. 超聲沖擊去除應力的方法能同時改善影響焊縫疲勞性能幾個方面的因素,如焊趾幾何形狀、殘余應力、微觀裂紋和熔渣等缺陷,從而大幅提高焊縫的疲勞強度和疲勞壽命,有事半功倍之效果。

2. 在消除焊縫焊趾處殘余應力方面,是目前最方便、最有效、最徹底的方法,其效果遠遠超過在焊趾處氬弧焊重熔或修磨的方法。

3. 消除焊接殘余應力,完全可代替熱處理和振動時效等方法,且處理工藝簡單、效果穩(wěn)定可靠(各種消除殘余應力方法的效果:振動時效30-55%、熱時效40-80%、超聲沖擊時效80-100%)。

4. 可完全取代噴丸等方法來提高工件局部疲勞壽命和消除殘余應力的表面處理工藝,效果遠遠優(yōu)于噴丸法,且節(jié)省場地,避免了噴丸回收及噴丸傷人的問題,大大改善了工作環(huán)境。

5. 超聲沖擊設(shè)備體積小、占地少,不受工件材質(zhì)、形狀、結(jié)構(gòu)、重量之限制,使用起來靈活方便,且安全、節(jié)能、環(huán)保。

應用領(lǐng)域

超聲波沖擊技術(shù)在眾多行業(yè)得以應用,其中包括:海洋,石油化工,船舶,重型起重機械及起重機,重型模具機械,風力渦輪機,鋼或復合材料橋梁,航空和鐵路等。

注:聯(lián)系我時,請說是在“傲立機床網(wǎng)”上看到的,謝謝!