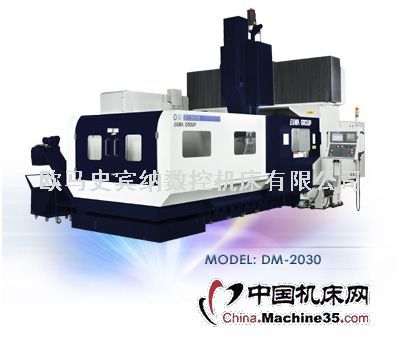

機床技術參數

機床特性

1. 高剛性高穩定性結構。

A、 雙立柱及橫梁為高級密烘鑄鐵門橋結構,有絕佳的剛性及穩定性。另外立柱采用垂直面方式與底座結合,比傳統側鎖式更能確保整體幾何精度。

B、 橫梁軌道排列方式以水平及垂直搭配,比一般兩軌平行并列之強度增加25%。上下軌采用階梯式設計,段差300mm,可有效降低主軸箱自重及切削力所產生力矩的影響,切削能力強。

2. 門寬2500mm,工作臺寬2200mm,利于大型工件加工。

3. 精密磨削的工作臺,作為機器精度基準,精密度可靠穩固。

4. X/Y軸采用先進低磨擦系數的重負荷型預壓線性滾動導軌且滑塊多,承載平均不易變形,其與方軌貼塑比較優點如下:

A、 磨擦系數為貼塑的1/10以下,能源消耗低,磨擦熱量小,精度高。

B、 經過預壓(類似主軸軸承,滾珠絲杠),磨耗小,可耐用10年,不需每年調整間隙(貼塑每年會磨耗,必須做間隙調整)。

C、 可使用實心絲杠以避免中空油冷絲杠剛性弱、不同心震動、耗能源及漏油之缺點。

D、 移位高速化且有最佳的定位精度及耐久性。

5. Z軸采用方型貼塑導軌,提供良好的抗震性搭配。

6. 主軸箱采用雙液壓缸配重,且位于雙軌附近,確保Z軸運動的平滑性,不會造成顛覆力矩,有最佳的上下精度。

7. 三軸預拉伸的C3級精密滾珠絲杠,提高了伺服系統的剛性,克服了絲杠熱膨脹引起的位置偏差,確保機床的高精度,且傳動軸承均有油封防塵防水設計,增加其使用壽命與精度保持。

8. 高扭矩,大馬力15/18.5KW伺服主電機采用耐用及極少維修的AC伺服電機,倆檔齒輪自動無級變速,最高轉速達到4000轉(可提升至6000轉),具備轉速確實并實現低速重切削和高速高精度加工能力,充分發揮切削功能。

9. 高壓強制集中式自動潤滑系統,配合容積式分配器,當壓力到達時,全部潤滑全面釋放,并在油管做壓力檢出回饋系統。如有阻塞或漏油便能檢測出,確保機械各潤滑位置潤滑功能。

10. 三軸軌道潤滑油可獨自收集,不會與切削液混合,不僅可延長切削液使用壽命且符合最新環保要求。

11. 油溫冷卻系統可依需要調整控制冷卻循環油溫度而降低主軸溫度,增強主軸使用壽命及精度保持。

12. 刀臂式自動換刀裝置,刀庫容量32把刀,ATC由凸輪機構驅動,快速可靠,換刀時間僅4秒(刀對刀)。

13. 機內螺旋式排屑機,設置于底座兩側,配合鏈式提升式排屑機及集屑車,減少切屑清除作業,提高效率。

14. 電氣箱采全密閉式循環熱交換系統,內部配線均按照德國工業安全標準,增加機器使用上的安全。

15. 完整的周邊配套系統包含第四軸,自動工件紅外測量系統等。

16. 可選配手動90º側銑頭、延伸銑頭、萬向銑頭、滿足多種加工需求。

17. 擁有最佳精度

定位精度: 0.01/300mm(JIS)

重復定位精度: ±0.005mm(JIS)

|

規格 機型 |

DM-2540 |

|

|

雙柱間距離 |

mm |

2500 |

|

工作臺尺寸 |

|

2200×4000 |

|

X軸行程(工作臺前后) |

mm |

4200 |

|

Y軸行程(主軸箱左右) |

mm |

2400 |

|

Z軸行程(主軸箱上下) |

mm |

760(1000) |

|

主軸端面至工作臺面距離 |

mm |

250~1010(250-1250) |

|

工作臺最大載重 |

kg |

15000 |

|

T型槽尺寸(槽寬×槽距×槽數) |

mm |

22×200×11 |

|

主軸錐度 |

|

BT50 |

|

主軸轉速 |

rpm |

40~4000(6000) |

|

主軸變速 |

|

兩檔齒輪自動無極變速 |

|

主電機功率(連續/30分) |

kw |

15/18.5(22/26) |

|

快速進給速度(X/Y軸) |

M/min |

12(15) |

|

快速進給速度(Z軸) |

M/min |

10(12) |

|

切削進給速度(X/Y/Z) |

mm/min |

1~5000(8000) |

|

刀庫容量 |

pcs |

32(40/60) |

|

最大刀具直徑(鄰刀/無鄰刀) |

mm |

125 / 250 |

|

最大刀具長度 |

mm |

350 |

|

最大刀具重量 |

kg |

20 |

|

刀具選刀方式 |

|

固定刀號捷徑選刀 |

|

換刀時間(刀對刀 ) |

sec. |

4 |

|

電力需求 |

KVA |

55 |

|

氣壓需求 |

kg/cm2 |

6 |

|

占地面積 |

mm |

10700×5600 |

|

機床高度 |

mm |

4000(4600) |

|

機床凈重 |

kg |

33900 |

|

定位精度(X/Y/Z)JIS |

mm |

0.01/300 |

|

重復定位精度(X/Y/Z)JIS |

mm |

±0.005 |

|

SIEMENS 810D / FANUC 21i-MB

|

||

注:聯系我時,請說是在“傲立機床網”上看到的,謝謝!